Духовным отцом лазера является некто иной, как Альберт Эйнштейн. Почти ровно 100 лет назад он опубликовал свои первые мысли на тему световых пучков. Только в 1928 году первый эксперимент, доказавший теории Эйнштейна, оказался успешным. Однако с тех пор прошло еще 32 года, прежде чем в 1960 году с помощью рубина удалось создать первый лазерный луч. Спустя некоторое время дорогой рубин был заменен газом, что значительно удешевило производство лазерных устройств.

Использование этой новой очаровательной формы света не заставило себя ждать. Сначала лазеры принесли огромные успехи в измерительной технике. Впервые появилась возможность проводить точные измерения на огромных расстояниях. Например, астронавты НАСА установили зеркало на Луне. С его помощью и с помощью размещенного на Земле лазера можно было определить расстояние между двумя небесными телами с точностью до сантиметра. Первые попытки лазерной сварки были сделаны также в 1960-х годах. Однако изначально именно процесс лазерной резки сделал новый инструмент убедительным. Сегодня при использовании лазерной гравировальной установки LaserMark-F-PRO можно осуществлять лазерную гравировку и маркировку на различных материалах. Данное оборудование вы можете приобрести в компании «Лазерформ».

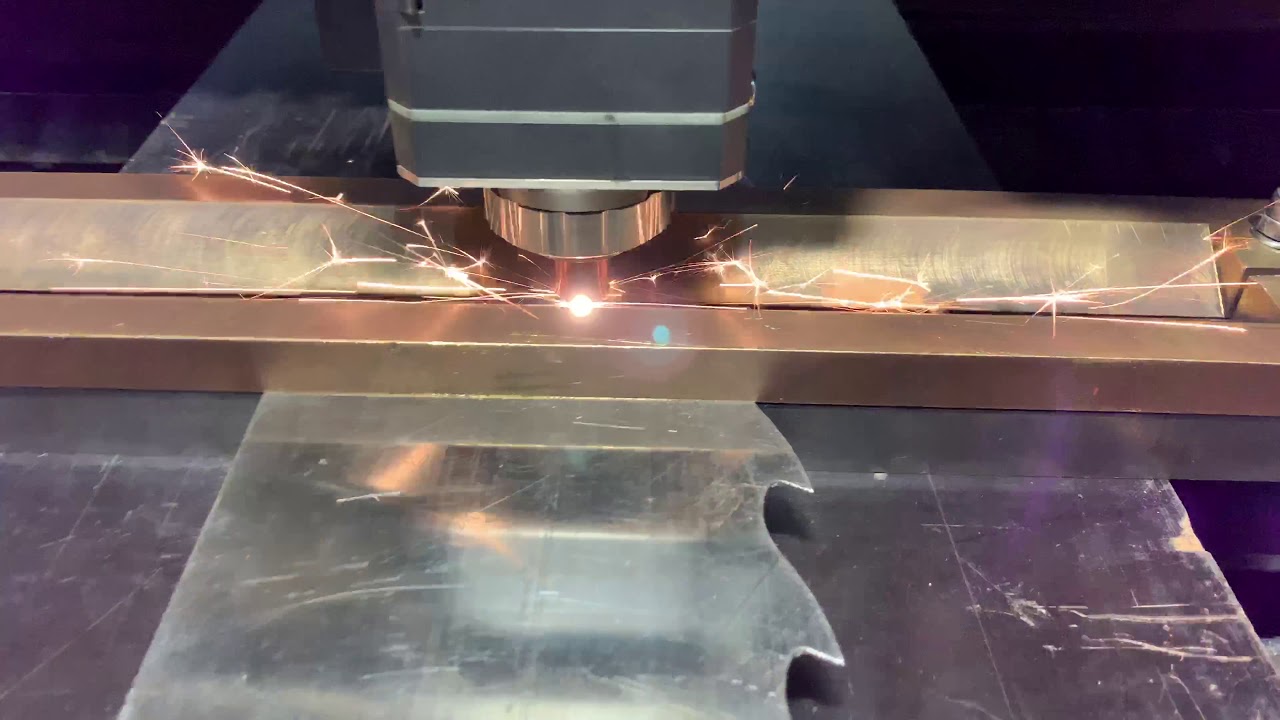

Лазерная резка — это наиболее точный способ резки материала. Благодаря высокой плотности энергии процесс лазерной резки выполняется очень быстро. Мало того, что сам пропил чрезвычайно мал. Боковые зоны термического влияния также настолько минимальны при этом процессе разделения, что ими обычно можно пренебречь. Вот что отличает, например, лазерную резку от обычной резки. Пластины, разделенные резаком, обычно необходимо удалить заусенцами, а затем фрезеровать, чтобы их можно было снова использовать. Несмотря на огромные преимущества в точности, скорости и защите материала, лазерная резка и лазерная сварка долгое время занимали нишу. Значительного распространения систем для лазерной резки и лазерной сварки не произошло до середины 1980-х годов.

Прежде всего, производители самолетов смогли добиться большого прогресса в этом инновационном процессе резки и соединения. Однако материал, используемый в качестве стандартного в авионике, также играет здесь определяющую роль: дюраль на основе алюминия с его температурой плавления всего 600° C намного проще в обработке, чем сталь, используемая в обычном машиностроении. При температуре плавления 1400° C для соединения расплавом требуется в два раза больше энергии. Тем не менее: для эффективного использования систем лазерной сварки в стальных конструкциях обход с помощью сварки алюминия был почти идеальным.

Сегодня лазерная сварка все еще не является широко используемым стандартным процессом сварки. Однако экспериментальный статус он уже давно не имеет. Поставщики услуг по контракту и переработчики листового металла все больше полагаются на этот высокотехнологичный процесс, который может по-прежнему впечатлять эффективностью, качеством и точностью.